La stampa 3D a resina è rinomata per la sua precisione eccezionale e la capacità di riprodurre dettagli molto fini, il che la rende una scelta privilegiata per la produzione di figurine, prototipi o componenti tecnici. Tuttavia, questa tecnologia è molto sensibile alle impostazioni e alle condizioni di stampa.

Questo articolo ha l’obiettivo di presentarvi i più comuni errori nella stampa a resina e di fornirvi soluzioni concrete per evitarli. Seguendo questi consigli, potrete ottimizzare la qualità delle vostre stampe e ridurre il rischio di fallimenti.

1. Scarsa adesione al piatto di stampa

Uno dei problemi più frequenti è il distacco dei pezzi già dai primi strati o durante la stampa.

Cause:

- – Piatto sporco o troppo liscio.

- – Calibrazione errata del piatto di stampa.

- – Tempo di esposizione degli strati iniziali insufficiente.

- – Resina troppo fredda, con viscosità troppo elevata.

Soluzioni:

Per risolvere questo problema è fondamentale ricalibrare correttamente il piatto seguendo la procedura raccomandata dal produttore. Se i primi strati continuano a non aderire, può essere necessario aumentare leggermente il tempo di esposizione per rafforzare l’adesione iniziale.

È inoltre importante assicurarsi che la resina sia a temperatura ambiente per ridurne la viscosità e facilitare l’adesione.

Infine, pulire il piatto con alcool isopropilico o levigarlo leggermente consente di creare una superficie più favorevole alla fissazione della resina.

2. Distacco o delaminazione degli strati

Alcune stampe presentano crepe o una separazione visibile tra gli strati.

Cause:

- – Strati sottoesposti.

- – Strati di base (bottom) sovraesposti, troppo rigidi.

- – Velocità di sollevamento troppo elevata o tempi di riposo insufficienti.

- – Resina residua o graffi sulla pellicola.

Soluzioni:

Per evitare la delaminazione è importante regolare i tempi di esposizione degli strati. Gli strati regolari devono avere un’esposizione leggermente maggiore, mentre quelli di base necessitano di un’esposizione leggermente ridotta per mantenere la flessibilità.

Ridurre la velocità di sollevamento e aumentare il tempo di riposo tra i movimenti contribuisce a limitare le tensioni sugli strati.

Una pulizia regolare della vaschetta e la verifica dello stato della pellicola garantiscono un’adesione costante e riducono i rischi di separazione degli strati.

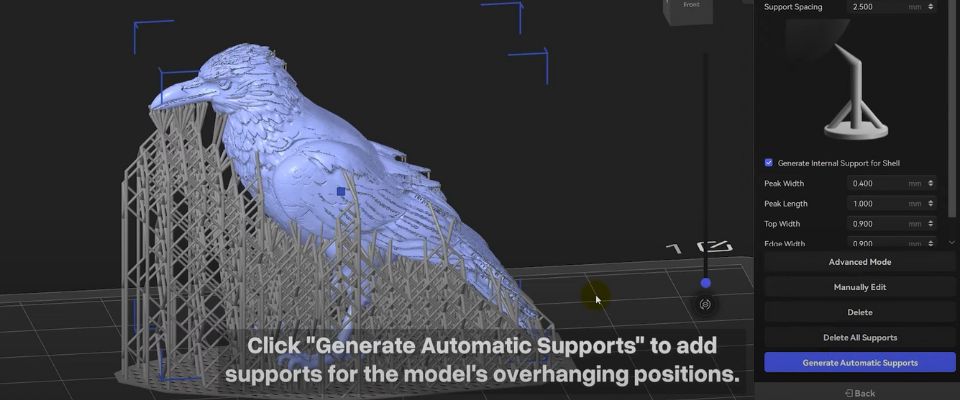

3. Struttura dei supporti inadeguata o insufficiente

Un pezzo può collassare o presentare zone mancanti se i supporti non sono sufficienti.

Cause:

- – Scelta del tipo di supporto non adatta (albero vs griglia).

- – Supporti troppo sottili o assenti.

- – Posizionamento errato dei supporti, con zone critiche non sostenute.

Soluzioni:

Per garantire la stabilità delle stampe, è consigliabile aumentare la densità e lo spessore dei supporti, soprattutto nelle zone critiche.

Posizionare manualmente i supporti nei punti in cui il pezzo è più fragile permette di evitare il collasso delle parti in sospensione.

A seconda del modello, testare diversi tipi di supporti, come griglie più robuste, può anche migliorare la solidità della stampa e ridurre il rischio di zone mancanti.

4. Difetti di superficie (ruvidità o effetto “buccia d’arancia”)

Le superfici ruvide o granulose sono un altro problema frequente.

Cause:

- – Scarsa adesione tra gli strati o svuotamenti insufficienti.

- – Sovraesposizione o sottoesposizione degli strati.

- – Resina contaminata da polvere o detriti.

Soluzioni:

Per ottenere una superficie liscia e uniforme è fondamentale regolare con precisione l’esposizione in base alla resina utilizzata.

Filtrare la resina prima di ogni stampa consente di eliminare le particelle indesiderate, mentre un ambiente pulito attorno alla stampante contribuisce a ridurre la contaminazione.

Infine, ridurre leggermente la velocità di sollevamento favorisce una migliore adesione tra gli strati, migliorando notevolmente la qualità delle superfici.

5. Fori o zone mancanti

Alcuni oggetti presentano cavità o zone vuote non previste.

Cause:

- – Sottoesposizione localizzata.

- – Pareti troppo sottili nel slicer.

- – Bolle d’aria intrappolate nella resina.

- – Pezzi cavi senza fori di drenaggio.

Soluzioni:

Per correggere questo problema è necessario aumentare leggermente il tempo di esposizione generale affinché la resina polimerizzi correttamente in tutte le zone. Aumentare lo spessore delle pareti nel slicer consente di rinforzare la struttura e ridurre le aree mancanti.

Mescolare bene la resina prima della stampa permette alle bolle d’aria di risalire ed evita che rimangano intrappolate. Per i pezzi cavi, aggiungere dei fori di drenaggio garantisce lo scarico della resina in eccesso, limitando così la formazione di vuoti.

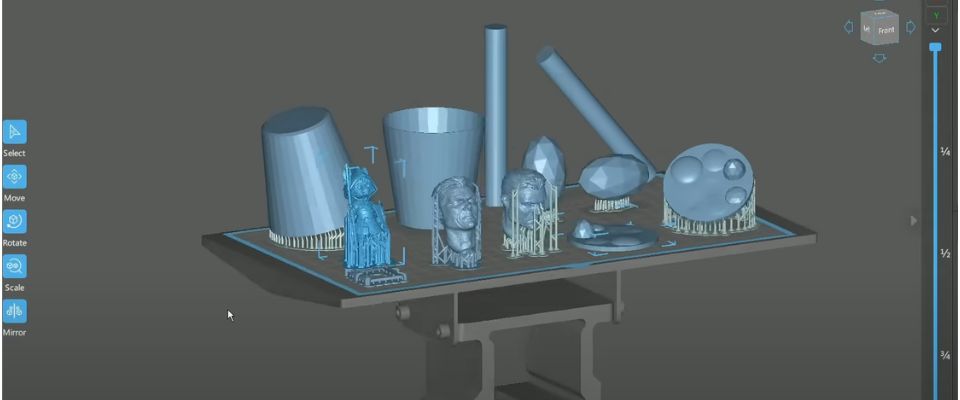

6. Overloading, posizionamento non ottimale o cattivo orientamento del modello

Il cattivo posizionamento dei pezzi e un orientamento inadeguato possono causare fallimenti o deformazioni.

Cause:

- – Troppi modelli sul piatto.

- – Stampa sempre nella stessa area, con conseguente usura localizzata della pellicola.

- – Orientamento piatto sul piatto, che provoca warping e linee visibili.

Soluzioni:

Per limitare i problemi di overloading è consigliato non sovraccaricare il piatto e suddividere le stampe in più lotti.

Variare le zone di stampa e ruotare la vaschetta permette di distribuire l’usura della pellicola.

Per quanto riguarda l’orientamento, inclinare i modelli invece di posarli piatti favorisce una maggiore resistenza alle forze esercitate durante il sollevamento e riduce le deformazioni o le linee visibili sulle superfici.

7. Temperatura e ambiente instabili

La stabilità dell’ambiente è essenziale per una buona polimerizzazione.

Problemi:

- – Stampe deformate.

- – Cattiva polimerizzazione degli strati.

Soluzioni:

Mantenere una temperatura stabile tra 20 e 25 °C è cruciale per ottenere stampe uniformi.

È inoltre importante evitare correnti d’aria o fonti di calore diretto attorno alla stampante, poiché possono causare un indurimento irregolare della resina e provocare deformazioni del pezzo.

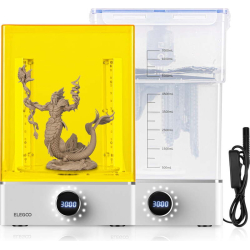

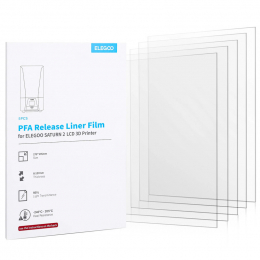

8. Trascurare la manutenzione dell’attrezzatura (FEP, piatto, vaschetta)

Una manutenzione insufficiente aumenta il rischio di fallimenti e riduce la durata dell’attrezzatura.

Rischi:

- – Pellicola FEP, ACF, PFA danneggiata o opaca.

- – Schermo LCD sporco.

- – Resina contaminata.

Soluzioni:

Una manutenzione regolare è indispensabile per garantire la qualità delle stampe e prolungare la vita della stampante. Pulire il piatto di stampa, la vaschetta e lo schermo consente di evitare l’accumulo di resina indurita e polvere.

Controllare la pellicola FEP/ACF/PFA e sostituirla se è graffiata o opaca assicura una trasmissione uniforme della luce.

Dopo un fallimento, filtrare la resina per eliminare le particelle permette di mantenere la resina pulita per le stampe successive e ridurre i difetti.

Conclusione

La stampa 3D a resina è una tecnologia molto precisa, ma che richiede rigore e metodo. Gli errori più comuni riguardano l’adesione, i supporti, l’esposizione, l’orientamento, la manutenzione e l’ambiente.

Checklist finale prima della stampa:

- – Filtraggio della resina e controllo della pellicola.

- – Calibrazione e livellamento del piatto.

- – Verifica dei supporti e dell’orientamento.

- – Controllo dell’esposizione e della temperatura.

- – Pulizia del piatto, della vaschetta e dello schermo.

Modificate un parametro alla volta e documentate i vostri risultati. Non esitate a condividere esperienze e suggerimenti con la comunità per progredire più velocemente.

✅ Perché scegliere Polyfab3D?

Supporto premium e assistenza post-vendita: Partendo dalle vostre esigenze, vi guideremo verso la soluzione più adatta e vi accompagneremo nel tempo nella sua implementazione e utilizzo quotidiano.

Rivenditore ufficiale: Polyfab3D è un rivenditore certificato dei marchi più prestigiosi, garantendovi prodotti ufficiali, accesso esclusivo alle ultime innovazioni e supporto tecnico prioritario.

Consegna rapida e soddisfazione del cliente: Polyfab3D si impegna a offrirvi un’esperienza ottimale e veloce. Il feedback positivo dei nostri clienti è una testimonianza della qualità e dell’efficienza del nostro servizio.

Contattaci ora per una raccomandazione personalizzata, adatta alle tue esigenze, al tuo budget e alle tue ambizioni.